熱や圧力で金属を接合する技術―溶接。鉄やステンレス、アルミなどを高い強度と剛性で接合できることから、金属加工における重要な技術として、幅広い分野の製品、部品の製造に利用されています。溶接を手がけている株式会社佐藤製作所の今村優希さんにお話を伺いました。

美大からものづくりの世界へ

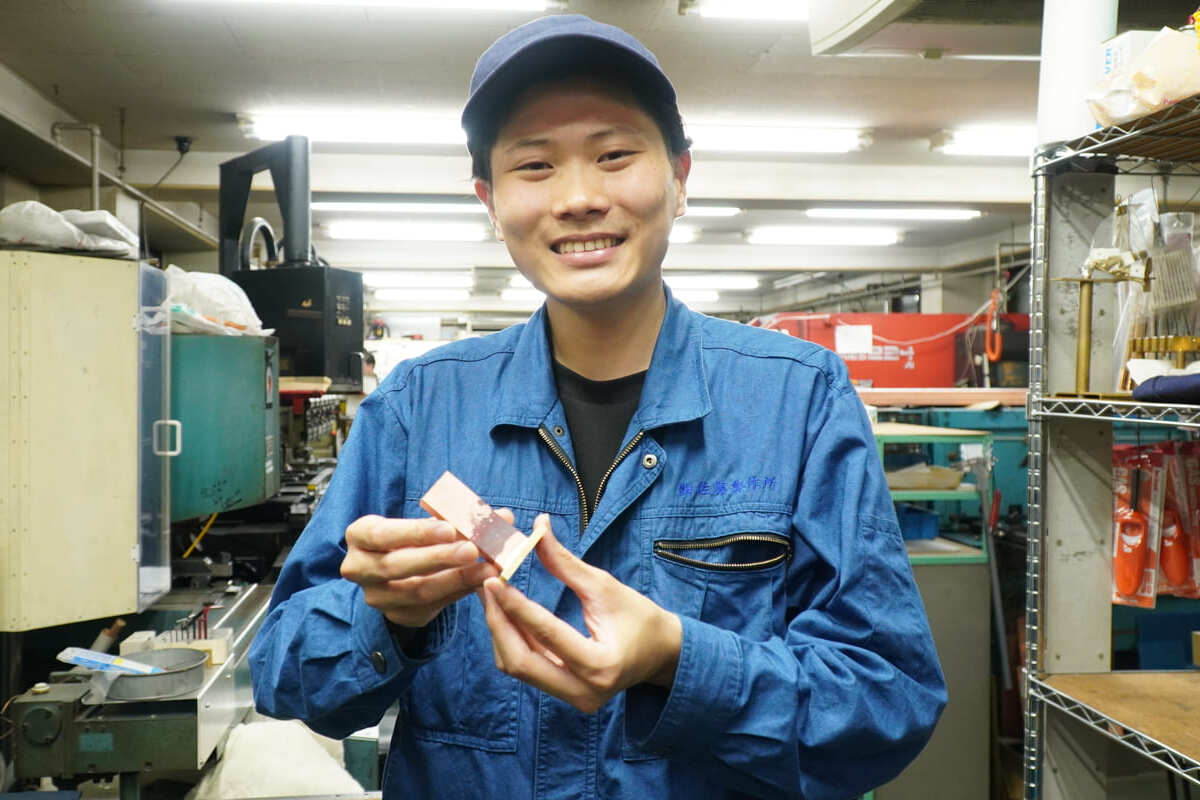

小さい頃から手でものを作ることが好きで、美大でデザインの勉強をしていました。絵を描くよりは、粘土でものを作るタイプだったので、ものづくりの仕事では製造業が最もメジャーな職種だと思っていました。就活の際、学内に掲示されていたインターンシップの募集を見て、面白そうだと思って参加。会社の雰囲気や工場の機械の様子を見て、ここだ!と思い、そのまま面接を受けて入社しました。今は毎日の仕事がすごく楽しくて、1ミリの後悔もありません。

異なる金属を接合する技術

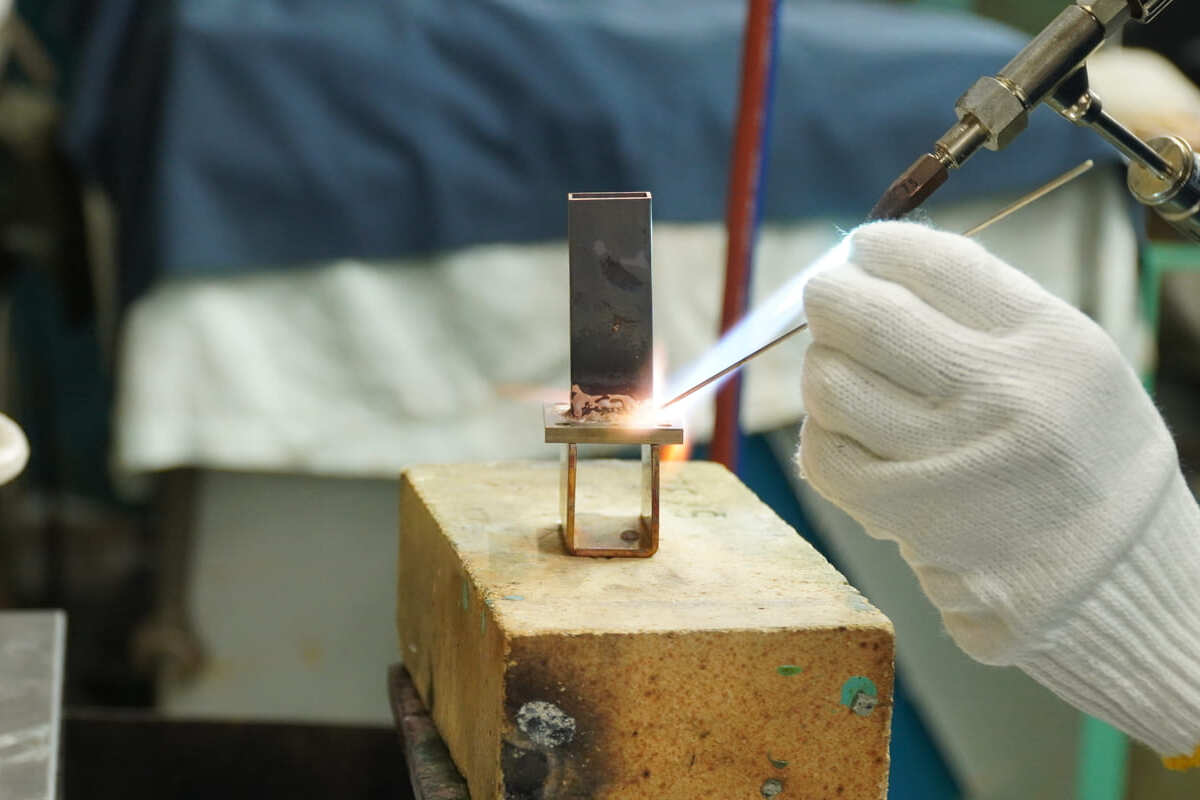

弊社は異種金属の溶接を手がけており、私はロウ付けやはんだ付けなどの接合技術をメインに、レーザー溶接、ティグ(TIG )溶接(※1)、スポット溶接(※2)を担当しています。溶接というと、鉄同士を熱して接合するイメージがありますが、銅や真鍮などの銅合金は溶接できないため、接合するには、「ロウ材」を隙間に染み込ませて固定する「ロウ付け」を行います。ロウ付けは溶接と並ぶ接合技術ですが、金属の種類によって熱の通り具合い、錆びやすさ、重量等が異なるため、それぞれの金属の性質を的確に把握することが重要になります。

※1:不活性ガスを使って火花を散らさずに金属を溶接する方法

※2:接合する金属を重ね、接合部に電流を流して溶接する方法

経験と身体感覚で加減を掴む

今、手がけているのは、主に病院内の医療機器に使われる部品や通信基地の鉄塔内に組み込まれる通信機器の部品です。例えば、内部に水を通す医療機器部品では、水漏れが生じないよう、高精度での溶接が求められます。通信機器内で電波を通す管も、溶接面に小さなキズや打痕があると使えないため、製造中の取り扱いも含め、高い品質で仕上げなければなりません。製造は2〜3個単位から、量産する場合でも1ロット500個程度。2~3cmサイズの部品から2Lのペットボトル程の大きさのものまであり、小さな精密部品では、わずかな誤差もNGです。一方、大きい部品の溶接は熱をたくさん加えるため、加熱途中で部品が破損するリスクもあります。溶接作業は、数値で判断できるものではなく、経験を積み、身体感覚で微細な加減を掴まなければならず、そこに難しさがあります。

常に100点を目指して

現場に配属されて間もない、先輩から医療機器の仕事を引き継ぎました。全て任されていましたが、この程度なら大丈夫だろうと横着な判断をしたことで不良を招き、社内検査で弾かれて修正作業となりました。ものはつくるよりも、直す方が手間で、1時間かけて作ったものは、倍以上の修正時間がかかります。この時の経験がトラウマとなり、以後、多少時間はかかったとしても、最初から100点を目指し、手を抜かずに全力で取り組むことを肝に銘じています。

自らの手でものをつくる魅力

仕事は図面通りに作ればいいわけではなく、お客様とコミュニケーションを取りながら最終的な仕様を決定します。やり取りの段階で不備や認識の相違があれば、仕上がりに影響します。仕様変更は設計図面の書き換えやコストにも影響するため、お客様側の負担も増えます。そこをどう伝え、落とし所を探るか。お客様とのコミュニケーションの取り方が重要になります。打ち合わせを重ねながら、双方にとって最良の結果に結びついた時は、達成感があります。経験と練習を積んで自分の技術が上達し、1年前にできなかったことができるようになる、納めた製品がお客様から評価される、そういった瞬間は嬉しいですね。自らの手と感覚でものを作り出すことができるところがこの仕事の魅力であり、すべてのやりがいはそこにあると思います。

金属にも相性がある!?

ロウ付けは、ベースの材料を溶かさず、ロウ材というボンドのような接着剤を部品の隙間に溶かし込んで接合する技術です。異なる種類の金属を溶接できるメリットがあり、銅や真鍮といった銅合金の接合に適しています。ただし金属同士にも相性があり、金属表面に酸化皮膜という目に見えない微細なサビが付着していると、うまく接合できません。特に酸化皮膜の強いアルミは他の金属との接合が難しいため、銅メッキを施し、間接的につなぐ方法を採用します。

| 企業名 | 株式会社佐藤製作所 |

|---|---|

| 所在地 | 東京都目黒区鷹番3-20-7 |

| 連絡先 | TEL:03-3712-6652 |

| ホームページ | 株式会社佐藤製作所のHPへ |

#TOKYOものづくり部

#TOKYOものづくり部

#113

#113 #112

#112 #111

#111 #110

#110 #109

#109 #108

#108 #107

#107 #106

#106